Описание конструкции и назначения сборочного узла. Анализ технологичности

Метод компенсаторов – метод, при котором необходимый допуск на замыкающее звено размерной цепи достигается регулированием одной из деталей, называемой компенсатором. Изготовление основных деталей производится с экономически приемлемой точностью. Данный метод обеспечивает высокую точность и экономичность, позволяет облегчить ремонт, исключает пригоночные работы при сборке изделия.

При расчёте размерной цепи решается обратная задача – по заданным параметрам составляющих звеньев необходимо определить ожидаемые значения параметров компенсирующего звена.

Размерная цепь: полуось – шайба упора полуоси – внутреннее кольцо подшипника – участок ступицы – шайба упора гайки – гайка.

В данной размерной цепи:

А 1 – увеличивающее звено;

А 2 – уменьшающее звено;

А 3 – уменьшающее звено;

А 4 – уменьшающее звено;

А 5 – уменьшающее звено;

А 6 – уменьшающее звено;

А Δ – замыкающее звено.

А к – компенсирующее звено;

В данной размерной цепи необходимо обеспечить радиальный зазор между кольцами и шариками подшипника, что осуществляется изменением осевого зазора АΔ путем отвинчивания гайки с соответствующим изменением величины компенсирующего звена – выступающей части полуоси.

Значения размеров составляющих звеньев:

А 1 = ![]() мм;

мм;

А 2 = ![]() мм;

мм;

А 3 = ![]() мм;

мм;

А 4 = ![]() мм;

мм;

А 5 = ![]() мм;

мм;

А 6 = ![]() мм;

мм;

А Δ = ![]() мм.

мм.

Размерная цепь рассчитывается методом максимума-минимума (предельных отклонений).

Номинальный размер компенсирующего звена:

![]() (4.12)

(4.12)

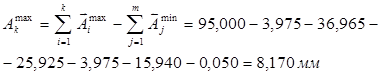

Максимальный размер компенсирующего звена:

(4.13)

(4.13)

Минимальный размер компенсирующего звена:

(4.14)

(4.14)

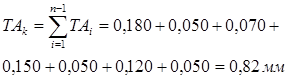

Допуск компенсирующего звена:

![]() (4.15)

(4.15)

Правильность расчёта проверяют по правилу:

(4.16)

(4.16)

Таким образом, исполнительный размер компенсирующего звена имеет величину А к = ![]() мм.

мм.

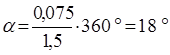

Для обеспечения необходимого осевого зазора гайку полуоси необходимо отвернуть на угол, определяемый по формуле:

, (4.17)

, (4.17)

где Δ – величина зазора;

P – шаг резьбы.

Задавшись величиной Δ = 0,075 мм, получим

Технология изготовления корпуса шарового шарнира

Проектирование технологических процессов изготовления (механической обработки) детали, входящей в изделие являются одной из наиболее трудоёмких частей курсового проекта.

Для разработки технологического процесса обработки детали требуется предварительно изучить её конструкцию и функции, выполняемые в узле, механизме, машине, проанализировать технологичность конструкции и проконтролировать чертёж. Рабочий чертёж детали должен иметь все данные, необходимые для исчерпывающего и однозначного понимания при изготовлении детали, и соответственно действующим стандартам.

Технологический процесс изготовления детали должен соответствовать программе её выпуска, типу производства и его организационно-техническим характеристикам.

Описание условий работы и конструкции корпуса шарового шарнира

Корпус шарового шарнира состоит из собственно корпуса и кронштейна его крепления к подвеске. Кронштейн имеет два отверстия для крепления болтами. Рабочая поверхность полости корпуса имеет сферическую форму. Основные размеры полости обеспечивают размещение шарового пальца с пластмассовыми вкладышами и пружинного компенсатора износа вкладышей, обеспечивающего беззазорность в шарнире в процессе срока службы. Форма корпуса опоры обеспечивает надежное крепление пылевлагозащитных чехлов.

Корпус шарового шарнира представляет собой деталь подвески автомобиля повышенной надежности. К детали предъявляются повышенные требования по показателям долговечности. В ходе эксплуатации деталь подвергается воздействию пыли, влаги, грязи, вследствие чего предусмотрена защита внутренних рабочих поверхностей. Материал детали и технологический процесс ее обработки должны обеспечивать высокую ударную прочность.

Похожие статьи:

Расчёт основного сопротивления движению поезда и мощности,

развиваемой поездом

Полное сопротивление движению поезда зависит от типа подвижного состава и веса поезда, от профиля и плана железнодорожной линии и рассчитано по формуле, Н: W = G · w′о + Q · w′′о + (G + Q) iэ. (5.1) W = 1824,6 · 3,4 + 34825,5 · 1,9 + (1824,6 + 34825,5)· 3,9 = 6203,6 + 66168,4 + (3 ...

Расчет трудоемкости номерных видов ТО и Р

Машины Трудоемкости выполнения ТО и ремонтов, чел.-ч. Общая трудоемкость по видам машин, чел.-ч. К Т СО ТО-3 ТО-2 ТО-1 Бульдозер 709 315 14 17 18 47 1120 Скреперы 826 15 25 66 932 Экскаваторы 792 11 25 78 906 Погрузчики 344 211 19 17 42 78 711 Автогрейдеры 317 26 31 20 79 759 Катки 60 11 12 28 111 ...

Определение линейного пробега локомотивов

Для последующих расчетов локомотивного парка требуется определить размеры движения в поездах по участкам и направлениям. Количество сквозных груженых и порожних поездов в сутки на участке по направлению определяется на основе пробегов поездов (табл. 3.1.) следующим образом: Nсут = Nl 365*lу ...