Описание конструкции и назначения сборочного узла. Анализ технологичности

Схема для расчёта припусков и межоперационных размеров представлена на рисунке 4.2

В условиях массового производства экономически целесообразно использовать автоматы и полуавтоматы. Использование универсальных станков, станков с ЧПУ и револьверных станков экономически нецелесообразно. Для обработки внутренней цилиндрической поверхности 11 выбирается в качестве оборудования вертикальный агрегатно-сверлильный станок АБ-2079.

Выбор режущего инструмента.

Для сверления отверстий в деталях из углеродистых сталей используются сверла из быстрорежущего сплава Р6М5

Выбирается из «Справочника технолога-машиностроителя. Том 2» [2] сверло спиральное из быстрорежущей стали Р6М5 с коническим хвостовиком (по ГОСТ 10903–77)

Данное сверло имеет следующие конструктивные параметры:

d = 25 мм, L = 281 мм, l =160 мм. [2]

Расчёт режимов резания.

Для определения режимов резания необходимо рассчитать глубину резания, подачу и скорость резания.

Глубина резания t при сверлении принимается равной половине диаметра обрабатываемого отверстия

t =0,5·D = 0,5·25 = 12,5 мм (4.32)

Подача S при сверлении отверстий принимается максимально допустимой по прочности сверла

Выбирается подача при сверлении стали сверлами из быстрорежущей стали [2]. Так как обрабатываемый материал – сталь 30 твердостью 240…300 НВ и диаметр сверла D = 20–25 мм то подача равна

s = 0,27 – 0,32 мм/об

Принимаем s = 0,32 мм/об.

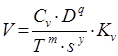

Скорость резания V при сверлении рассчитывают по эмпирической формуле:

, (4.33)

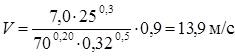

, (4.33)

где Т = 70 мин – среднее значение стойкости инструмента;

Cv, q, m, y – коэффициенты, выбираемые из таблицы [2]

Cv = 7,0; q = 0,3; m = 0,20; y = 0,5.

Коэффициент Kv является произведением коэффициентов, учитывающих влияние материала заготовки KMV, материала инструмента KИV и глубину сверления KlV:

Kv = KMV ·KИV ·KlV = 0,9·1·1 =0,9 (4.34)

Следовательно, скорость резания:

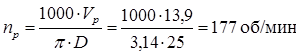

Найдем обороты шпинделя, соответствующие данной скорости резания:

![]()

(4.35)

(4.35)

По паспорту станка выбираем n = 185 об/мин

Фактическая скорость резания:

![]() (4.36)

(4.36)

Крутящий момент Мкр при сверлении рассчитывают по формуле:

![]() (4.37)

(4.37)

где См, q, y – коэффициенты, выбираемые из таблицы [2]

См = 0,0345; q = 2; y = 0,8.

Kр – коэффициент, учитывающий фактические условия обработки; в данном случае зависит только от материала обрабатываемой заготовки и определяется выражением

Кр = Кмр =0,85 (4.38)

Следовательно, крутящий момент:

![]()

Осевая сила Pо при сверлении рассчитывается по формуле:

![]() (4.39)

(4.39)

где Ср, q, y – коэффициенты, выбираемые из таблицы [2]

Ср = 68; q = 1,0; y = 0,7.

Kр = 0,85 – коэффициент, учитывающий фактические условия обработки; выбирается также, как и при расчете крутящего момента.

Следовательно, осевая сила:

![]()

Мощность резания Ne определяют по формуле:

![]() (4.40)

(4.40)

При проектировании технологических операций механической обработки необходимо рассчитать штучное время обработки, которое равно сумме основного машинного времени обработки То, вспомогательного времени Твсп и прибавочного времени Тприб (которое равно сумме времени на обслуживание и времени на перерыв):

Тшт = То + Твсп + Тприб (4.41)

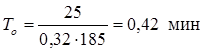

Основное машинное время обработки:

![]() (4.42)

(4.42)

где n = 185 об/мин – частота вращения шпинделя;

s = 0,32 мм/об – подача;

L – путь, проходимый инструментом в процессе обработки детали:

L = Lврезания + Lрез (4.43)

где Lврезания = 7 мм – длина врезания;

Lрез = 18 мм – длина резания.

Таким образом, основное машинное время обработки:

Определим вспомогательное время на станке:

Твсп = Тбп + Тбо + Тконтр (4.44)

где Тбп = 0,04 мин – время быстрого подвода инструмента;

Тбо = 0,01 мин – время быстрого отвода инструмента;

Похожие статьи:

Механическая обработка под размер

При этом способе ремонта деталь в результате механической обработки получает новый размер, отличающийся от первоначального (номинального) размера по рабочему чертежу, правильную геометрическую форму и требуемую шероховатость поверхности. Этот новый размер детали носит название ремонтного, и он може ...

Организация работы станции

Назначение участковых станций определяется планом формирования поездов. На всех участковых станциях формируются и расформировываются сборные поезда, передаточные, вывозные, участковые и при большой местной работе маршрутные поезда. Участковая станция «Д» осуществляет прием – отправление на три напр ...

Компоновка производственного участка

За основу компоновки производственного участка необходимо принимать соответствие между схемой технологического процесса ремонта изделия и транспортированием внутрипроизводственных грузов. Направление грузопотока должно совпадать с ходом технологического процесса . Из анализа технологического процес ...

Навигация

- Главная

- Ходовая часть автомобиля

- Организация работы отделения дороги

- Развитие автодорог в России, Германии и США

- Ремонт электроподвижного состава

- Виды и устройство эскалаторов

- Двигатели внутреннего сгорания

- Информация