Ремонт системы питания двигателей с газобаллонными установками

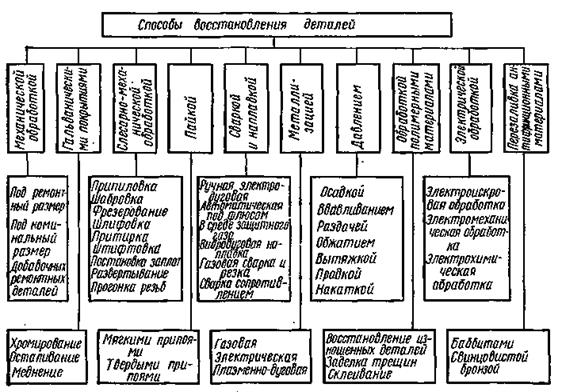

Рис. 7. Классификация способов восстановления деталей автомобиля

Восстановление начальных размеров и посадки некоторых деталей возможно раздачей, осадкой и обжатием.

Для устранения механических, повреждений деталей автомобилей применяют различные виды сварки, пайки, давления, металлизации и слесарной обработки. Коррозионные повреждения устраняют механическим или слесарно-механическим способом (шлифованием, зачисткой и др.). В целях предупреждения коррозии детали оперения, кабину, раму и другие красят, а на детали арматуры кузовов и кабин наносят гальванические покрытия.

Работоспособность и долговечность автомобиля в большой мере зависят от зазоров в сопряжениях. Сборка сопряжений с зазором менее минимально допустимого приводит к нарушению масляной пленки, в результате чего происходит повышенный нагрев трущихся деталей и задиры их рабочих поверхностей.

Сборка с зазорами сверх допустимых приводит к выдавливанию смазки, увеличению динамической нагрузки и износу рабочих поверхностей деталей. Следовательно, зазор между сопряженными деталями выдерживают в полном соответствии с техническими условиями на контроль-сортировку и ремонт деталей.

При ремонте автомобилей в процессе сборки используют детали с номинальными размерами, с ремонтными размерами и с допустимым износом. Поэтому для обеспечения точности сборки необходимо предварительное комплектование, т. е. подбор сопрягаемых деталей по размерам, а некоторых (поршней в двигателе) и по массе. В ряде случаев комплектование сопровождается слесарно-пригоночными операциями, носящими характер частичной сборки.

На крупных авторемонтных предприятиях применяют селективный подбор сопрягаемых деталей. При этом способе комплектования разбивают поле допусков сопрягаемых деталей на несколько равных частей и подбирают детали в пределах одинаковой группы.

Технология ремонта топливной аппаратуры

Совокупность ремонтных операций, выполняемых в определенной последовательности, представляет собой технологию ремонта. В зависимости от объема и условий выполнения ремонта технология может быть различной. Так, капитальный ремонт топливной аппаратуры автомобилей выполняют на специализированных авторемонтных заводах в централизованном порядке. При этом применяется маршрутная технология восстановления приборов, предусматривающая поточный метод производства. Эта технология предполагает высокое оснащение ремонтного процесса современными техническими средствами, которые свойственны крупносерийному производству.

Капитальный ремонт топливной аппаратуры целесообразен в том случае, если затраты на него не превышают себестоимости производства новых приборов. Это условие выполнимо для системы питания дизельных двигателей. Для карбюраторных двигателей, имеющих сравнительно простое конструктивное исполнение приборов системы питания, капитальный ремонт топливной аппаратуры не предусматривается.

В условиях автотранспортного предприятия ремонт топливной аппаратуры выполняют в объеме текущего ремонта. Он включает три этапа: снятие неисправных приборов и деталей с автомобилей на рабочих постах; проверку, восстановление и регулировку приборов в ремонтных цехах или участках; установку на автомобиль снятых и отремонтированных приборов.

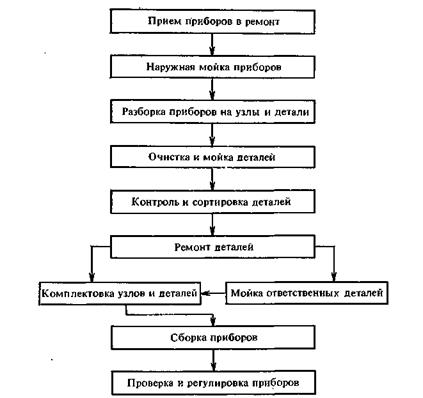

Общая схема технологии ремонта топливной аппаратуры автомобилей в автотранспортных предприятиях представлена на рис. 8.

Приемка приборов в ремонт. Перед снятием и отправкой в ремонт неисправные приборы системы питания очищают от грязи, а масло, воду и топливо из внутренних полостей сливают. Приборы снабжают необходимой технической документацией (нарядом на ремонт и др.) и в полном комплекте подготавливают к сдаче в ремонт. Комплектность приборов устанавливают по технической документации и наружным осмотром, затем определяют состояние прибора, оформляя соответствующий акт, где отмечают срок службы до ремонта, состояние базовых деталей и наличие неисправностей.

Рис. 8. Схема технологического процесса ремонта топливной аппаратуры

Наружная мойка приборов является обязательной перед разборкой и ремонтом. Ее выполняют различными способами, наиболее простым является мойка с помощью насосных установок.

Для мойки топливной аппаратуры на автомобиле применяют также пароводоструйные очистители. Например, очиститель ОМ-3360 представляет малогабаритную установку для мойки из шланга. Она может работать на пароводяной смеси, холодной или горячей воде, а также на моющих растворах. В качестве моющих растворов рекомендуется применять синтетическое моющее средство «Аэрол». Это сильнопенящееся и нетоксичное средство со специфическим запахом применяется в концентрации 2—3 г/л раствора.

Применение каустической соды в качестве моющего средства следует избегать, так как она опасна для здоровья и вызывает коррозию деталей из цветных металлов.

Похожие статьи:

Неисправности экипажной части и методы их обнаружения и устранения

Таблица 3 Наименование дефекта Причина дефекта Тонкий гребень Износ гребня до предельной величины Вертикальный подрез гребня Гребень изношен (подрезан) так, что поверхность гребня перпендикулярна поверхности катания Высокий гребень Дефект происходит из-за износа поверхности катания Прокат Изнашиван ...

Увязка автоблокировки с устройствами ограждения на переезде

Особенностью кодовой рельсовой цепи является то, что её релейный конец размещают на входном конце блок участка, а питающий - на выходном. При таком размещении на переезде отсутствует путевое реле, фиксирующее освобождении переезда. Чтобы контролировать освобождение переезда, на сигнальной установке ...

Развитие контейнерных грузоперевозок в России

Рис. 1.1. Основные направления грузопотоков. На карте обозначены только основные направления грузопотоков, в которые вовлечены порты России, а также сопредельных стран удобных с точки зрения довозки наземным транспортом. К основным грузопотокам прежде всего следует отнести направления, связывающие ...

Навигация

- Главная

- Ходовая часть автомобиля

- Организация работы отделения дороги

- Развитие автодорог в России, Германии и США

- Ремонт электроподвижного состава

- Виды и устройство эскалаторов

- Двигатели внутреннего сгорания

- Информация