Ремонт системы питания двигателей с газобаллонными установками

Ремонт испарителя, фильтра, смесителя и предохранительного клапана

В испарителе газа основными неисправностями, появляющимися в процессе эксплуатации, являются засорение газовых клапанов, негерметичность но плоскости разъема, поры, раковины и трещины в корпусе.

Засорение газовых каналов устраняют при разборке испарителя. Негерметичность по плоскости разъема может возникнуть вследствие повреждения прокладки или плоскости прилегания (заусенцы, забоины и т. п.). При ремонте испарителя прокладку заменяют, а повреждения плоскости разъема исправляют шабрением. Раковины и трещины устраняют заваркой алюминием. Мелкие поры заделывают чеканкой или пропиткой корпусов бакелитовым лаком.

Перед пропиткой газовых каналов бакелитовым лаком испаритель собирают, на выходной штуцер устанавливают заглушку и нагревают его до температуры 80—100°С. Затем через входной штуцер полость заполняют нагретым до такой же температуры бакелитовым лаком и подают воздух под давлением 1,6 МПа.

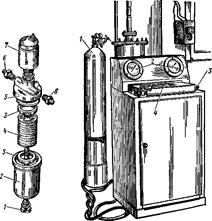

После непродолжительного времени (около одной минуты) давление снимают, лак из полости выливают и испаритель просушивают до полного высыхания пленки лака. Отремонтированный таким образом испаритель подвергают на стенде (рис. 12) пневматическим испытаниям на герметичность, конструкция стенда позволяет проверить отдельно в ванне с водой герметичность газовой и водяной полостей испарителя. Подъем и опускание ванны с водой и крепление испарителя осуществляется с помощью пневматической системы.

Проверяют сначала газовую полость под давлением воздуха 1,6 МПа, затем водяную —под давлением воздуха 0,15 МПа. Проверка каждой полости производится в течение 2 мин. Контроль параметров производится по манометрам 2 и 3 и реле времени 4, установленными на панели приборов стенда.

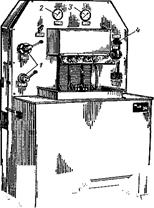

В магистральных газовых фильтрах чаще всего выходит из строя фильтрующий элемент и нарушается герметичность соединений. Для устранения этих неисправностей фильтр снимают и разбирают. При разборке (рис. 13) вывертывают болт 1, снимают колпак 2 и вынимают фильтрующий элемент 4. Затем все эти детали промывают и проверяют их техническое состояние. Негерметичность по плоскости разъема фильтра устраняют заменой прокладки или шлифованием плоскостей разъема корпуса и колпака. Фильтрующий элемент при необходимости заменяют. Отремонтированный фильтр проверяют на стенде (рис. 14) на герметичность в ванне 4 с водой давлением воздуха в 1,6 МПа в течение 3 мин.

Ремонт смесителя. В смесителе газа наиболее часто ремонтируют обратный клапан. Для разборки клапана отвертывают винты и открывают крышку клапанной коробки, после чего клапан вместе со стержнем легко вынимается. К неисправностям клапана относится засмоление его или пропуск газа (негерметичность) при работе двигателя на холостом ходу.

Смолистые отложения удаляют промывкой клапана и его стержня в бензине. Негерметичность пары клапан — седло устраняют снятием заусенцев с торцовой поверхности седла и притиркой клапана пастой ГОИ.

Рис. 12. Стенд для испытания испарителя:

1 — рычаги управления, 2 — манометр дли испытания газовой полости, 3 — манометр для испытания водяной полости, 4 — реле времени

После ремонта обратный клапан проверяют на герметичность под давлением воздуха 0,2 МПа и легкость его перемещения. Клапан в любых положениях не должен зависать.

В предохранительном клапане основной неисправностью является негерметичность пары клапан — седло. Негерметичность может быть следствием: попадания грязи (окалины, стружки, песка и т. п.) между седлом и клапаном, повреждения вставки клапана, появления раковин на седле и уменьшения давления пружины на клапан.

|

| |

|

Рис. 13. Магистральный фильтр газа: 1 — болт, 2 —колпак, 3 — прокладка, 4 —фильтрующий элемент |

Рис. 14. Стенд для испытания фильтров: 1— баллон со сжатым воздухом, 2 — манометры, 3 — рычаг управления, 4 — ванна с водой. 5 — корпус, 6 — штуцер, 7 — электромагнитный клапан |

Повреждения вставки клапана устраняют зачисткой неровности на прилегающей поверхности бархатным напильником, а раковины на седле —подрезкой или зачисткой его торцовой поверхности. Давление пружины на клапан изменяют набором регулировочных шайб. При увеличении толщины набора шайб давление пружины увеличивается, а при уменьшении — клапан будет открываться при меньшем давлении газа в баллоне. После ремонта, вне зависимости от характера неисправности, предохранительный клапан проверяют и регулируют на давление открытия и закрытия клапана. Проверку можно проводить на грузопоршневом манометре типа МП-60 (рис. 15). В один из

Похожие статьи:

Характеристика материалов

Применяемые материалы зависят от назначения деталей автосцепного устройства. Основные детали – изготавливаются стальным литьем по ГОСТ 22703-91. Согласно этому стандарту, корпус, автосцепки и тяговый хомут – т.е. детали, передающие продольные нагрузки изготавливаются по первой группе указанного ста ...

Международные коммерческие термины

В последней четверти XX века на одно из первых мест в сфере правового регулирования отношений сторон договора международной купли-продажи товаров вышли ненормативные методы унификации права международных контрактов. Данные методы используются в рамках Европейской экономической Комиссии ООН, Междуна ...

Годовой экономический эффект

Расчетная формула: Эгл = (Сб - Сн) - Ен (Кн - Кб), руб. По годам эксплуатации «ЛИС-РТ-3» годовой экономический эффект составит: - первый год: Эг1 = -10042 - 0,1 х 600000 = -70042 руб. - второй год: Эг2 = 149919 - 0,1 х 600000 = 143919 руб. - третий год: Эг3 = 307115 - 0,1 х 600000 = 247115 руб. - ч ...

Навигация

- Главная

- Ходовая часть автомобиля

- Организация работы отделения дороги

- Развитие автодорог в России, Германии и США

- Ремонт электроподвижного состава

- Виды и устройство эскалаторов

- Двигатели внутреннего сгорания

- Информация