Периодичность и сроки ремонта, техническое обслуживание гасителей колебаний

По окончании ТО 2 на торцевую стенку вагонов наносят трафарет.

При совпадении сроков ТО 2 и ТО 3 производится ТО 3, т.е. единая техническая ревизия с выполнением дополнительных работ, требуемых сезонным обслуживанием.

При производстве работ по ТО 2 гасители колебаний проверяют методом ручной прокачки.

3. Техническое обслуживание ТО 3 (ЕТР) – единая техническая ревизия – предназначена для поддержания вагонов в исправном техническом состоянии в период между плановыми ремонтами. ЕТ 1 проводят на специально выделенных путях через шесть месяцев после постройки, планового ремонта или предыдущей ревизии с отцепкой вагона от состава поезда в пунктах формирования поездов.

Техническое обслуживание (ТО-3) гаситель колебаний можно условно разделить на три ремонтных операции: внешнее освидетельствование, испытание гасителя на стенде, маркировка.

Демонтированный с тележки вагона гаситель колебаний доставляют на ремонтный участок. Гаситель очищают, проверяют состояние втулок шаровых подшипников в головках, соединение головки и штока, признаки утечки жидкости. Неисправные, изношенные резиновые и металлические втулки заменяют. При обнаружении потоков жидкости, отсоединения головки от штока – гаситель ремонтируют в объеме деповского ремонта. После произведенных ремонтных операций гаситель подвергают испытанию на стенде. Для этого кожух гасителя опускают, закрепляют его на стенд крепительными головками. На стенде гаситель в течение 1 мин. прокачивают, а затем записывают диаграмму, по форме и величине которой определяют пригодность гасителя к эксплуатации и параметр сопротивления.

Количество рабочей жидкости определяют с помощью ультразвукового прибора УД-ПУГ, при достаточном объеме (90% от номинального) гаситель к эксплуатации пригоден.

После проведения ЕТР гасители маркируются на крепительной головке, ставят дату и номер ремонтного предприятия.

Согласно приказа 9 Ц от 4.04. 1997 и НР 2 от 17.04.02 деповской ремонт (ДР) – это плановый ремонт вагонов для восстановления их работоспособности с заменой или ремонтом отдельных составных частей, а также модернизации отдельных узлов. ДР производится не чаще, чем один раз в год. При достижении пробега в 300.000 км производится техническое обслуживание в объеме ТО – 3. Все пассажирские вагоны после постройки или прошедшие КР-2, КВР первый деповской ремонт проходят через 2 года.

|

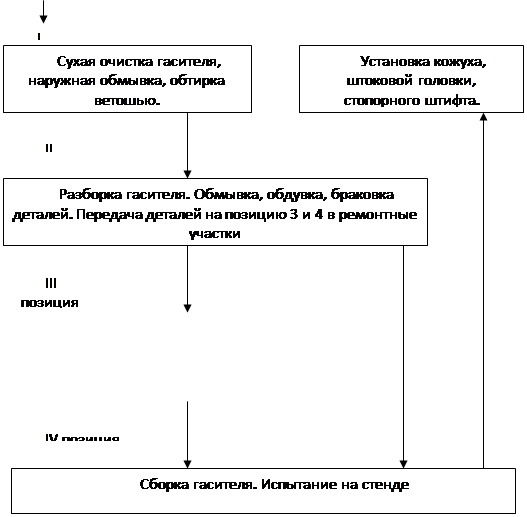

Деповской ремонт гасителей колебаний можно отобразить следующей схемой:

Капитальный ремонт (КР-1) – плановый ремонт вагонов для восстановления исправности и ресурса вагонов путем замены или ремонта изношенных и поврежденных узлов и деталей, а также их модернизации. КР-1 производится через 5 лет от даты постройки или предыдущего КР-1. Вагоны прошедшие КР-2 и КВР подвергаются КР-1 через 6 лет.

Капитальный ремонт (КР-2) – плановый ремонт для восстановления исправности и ресурса вагонов с частичным вскрытием кузова до металла с заменой теплоизоляции и электропроводки. При необходимости с заменой базовых систем элементов конструкции и модернизации основных узлов КР-2 производится через 20 лет после постройки.

Капитально-восстановительный ремонт – ремонт пассажирских вагонов с использованием восстановления существующих конструкций кузовов и тележек, обновлением внутреннего оборудования с созданием современного интерьера. КВР производят через 20 лет: объемы КВР устанавливаются Федеральной Программой «Разработка и производство пассажирского подвижного состава нового поколения на предприятиях России».

Гаситель колебаний в сборе подлежащие ДР промывают в моечной машине и обтирают. После чего внешним осмотром проверяют состояние крепительных головок, резиновых и металлических втулок, маркировку.

На следующем этапе ДР гаситель подвергается разборке, после чего техническому обслуживанию подвергаются его детали:

I. Детали корпуса

а) детали корпуса – это корпус гасителя, штоковая головка, кожух, гайка корпуса, - все эти детали промывают, обсушивают, затем осматривают и обмеряют с целью выявления дефектов.

б) резьбовые соединения: - резьбовые участки головки штоковой восстанавливают наплавкой электродами марки УОНИ 13-45 диаметром 2-3 мм с последующей нарезкой резьбы, которую проверяют калибром или резьбомером. Ремонту при выявлении дефектов подлежат резьбовые части стакана и кожуха. При этом используется следующий инструмент: штангенциркуль, нутрометр, калибры, сварочный агрегат, токарный станок.

Похожие статьи:

Расчет основных геометрических и осевых размеров стрелочного перевода

Основными геометрическими размерами стрелочного перевода (рисунок 4.5) являются: — теоретическая длина стрелочного перевода Lт; — практическая длина стрелочного перевода Lпр; — радиус переводной кривой R; — длина прямой вставки перед математическим центрам крестовины d. Теоретическая длина Lт стрел ...

Расчёт основного сопротивления движению поезда и мощности,

развиваемой поездом

Полное сопротивление движению поезда зависит от типа подвижного состава и веса поезда, от профиля и плана железнодорожной линии и рассчитано по формуле, Н: W = G · w′о + Q · w′′о + (G + Q) iэ. (5.1) W = 1824,6 · 3,4 + 34825,5 · 1,9 + (1824,6 + 34825,5)· 3,9 = 6203,6 + 66168,4 + (3 ...

Проблемы оказания бортовых услуг

Оказание любых услуг является довольно проблемным, бортовые услуги не являются исключением. Зачастую пассажиры жалуются на питание, отношения бортпроводников и сервисом в общем, в частности, комфортностью салона. Порой доходит до того, что клиентам не нравится тон голоса персонала, его улыбка и про ...

Навигация

- Главная

- Ходовая часть автомобиля

- Организация работы отделения дороги

- Развитие автодорог в России, Германии и США

- Ремонт электроподвижного состава

- Виды и устройство эскалаторов

- Двигатели внутреннего сгорания

- Информация