Неисправности экипажной части и методы их обнаружения и устранения

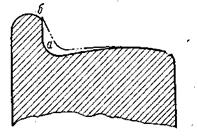

Рис. 8 Вертикальный подрез гребня

Вертикальный подрез гребня, сопровождающийся образованием остроконечного наката (рис. 8), появляется главным образом у тепловозов, работающих на участках с кривыми малого радиуса и при неправильной установке колесных пар в раме в продольном и поперечном направлениях. Перекос колесных пар в раме вызывает набегание на рельс реборды отстающего бандажа, что влечет за собой поперечное скольжение бандажей по рельсам. Интенсивность такого поперечного скольжения зависит от угла набегания, и износ бандажей увеличивается пропорционально пути, пройденному скольжением. Перекос колесной пары в раме, равный 5 мм, повышает интенсивность износа бандажей примерно на 24%.

Раковины на поверхности катания бандажа являются дефектом бандажей на металлургическом заводе. Выщербины и отслаивание тонкого поверхностного слоя металла на бандаже являются также следствием несоблюдения технологии изготовления их на заводах.

Выбоины и местные ползуны на поверхности катания возникают в результате заклинивания колесных пар при неправильном торможении, разрушении роликоподшипников и зубчатой передачи

Недостаточный натяг и нарушение температурного режима при насадке на центр (неравномерный нагрев, быстрое остывание), а также неправильное торможение приводят к ослаблению бандажа на ободе центра. Ослабление посадки зубчатого колеса и колесного центра, а также разрыв центра могут произойти из-за несоблюдения монтажных размеров при напрессовке.

Трещины в различных участках оси полого вала возникают из-за скрытых пороков в металле (пустот, посторонних включений и микротрещин) или в результате так называемой усталости металла, которая является следствием значительной знакопеременной нагрузки оси при ее работе и наличия микроскопических трещин в металле. Риски и забоины шеек оси возникают при неправильном демонтаже подшипников и неаккуратном обращении с осями при транспортировке, а также вследствие загрязнения и недостаточного количества смазки, проворачивания внутренних колец роликовых подшипников.

В результате образования лучевых и поперечных усталостных трещин у основания и вершин зубьев под действием ненормальной удельной нагрузки при неправильном зацеплении и некачественной термообработке возникает излом зубьев.

К неисправностям колёсных пар, оказывающим влияние на безопасность движения поездов, относятся равномерный и неравномерный износы бандажей по поверхности катания.

Бандажи колесных пар локомотивов являются наиболее часто сменяемой деталью, так как поверхность бандажа по кругу катания, непосредственно соприкасающаяся с рельсами подвержена значительному износу. Между бандажом и рельсом возникают контактные напряжения, зависящие от механических свойств бандажа и рельса, нагрузки, передаваемой колесом на рельс. Удельные давления от статической и динамической нагрузок, подсчитанные по площади контакта соприкасающихся поверхностей значительно превышают предел текучести при растяжении. Наличие напряжений, значительно превышающих предел текучести, подтверждается пластическими деформациями бандажа и рельса. Износ поверхности бандажа концентрируется в зоне контакта с рельсом и у гребня. Износ гребня происходит главным образом в кривых участках пути. Пробеги локомотивов между обточками бандажей составляют 200-250 тыс.км, а в отдельных случаях (например, в условиях Северной ж.д.) – 85-100 тыс.км.

Механизм износа обусловлен характером работы бандажей. В данном случае имеет место износ при трении качения со значительным добавлением трения скольжения, возникающего при боксования колесных пар и за счёт неизбежного проскальзывания колес как на кривых, так и на прямых участках пути. Работа трения протекает при высоких контактных напряжениях, вызывающих пластические деформации и повышение температуры в зоне контакта. Для сталей с повышенной твердостью преобладающим в износе является процесс, вызываемый пластическими деформациями.

Похожие статьи:

Расчет пропускной способности пригородных участков

Пропускная способность параллельного графика за счет интенсивного движения в одном направлении определяется по условию: , где (2) I – интервал между попутными поездами в потоке, который определяется по формуле: (3) Рисунок 2.4.1 – Нормальное следование поездов при трехзначной блокировки должно быть ...

Выбор пути на морских участках

Выбор пути выполняется на основании анализа всех условий плавания с учётом осадки судна, его мореходных качеств и эксплуатационных требований. Выбираемый путь должен удовлетворять правовым ограничениям (территориальные воды иных государств, запретные и опасные районы и пр.), обеспечивать навигацион ...

Выбор и корректирование нормативной периодичности ТО и пробега до КР

Положением установлены нормативные значения пробегов подвижного состава (дальше ПС) автотранспорта до КР и периодичности ТО-1 и ТО-2 для определенных наиболее типичных условий, а именно: 1-й категории условий эксплуатации, базовых автомобилей, умеренно-климатического района. Для конкретного АТП, да ...

Навигация

- Главная

- Ходовая часть автомобиля

- Организация работы отделения дороги

- Развитие автодорог в России, Германии и США

- Ремонт электроподвижного состава

- Виды и устройство эскалаторов

- Двигатели внутреннего сгорания

- Информация