Расчет параметров колесно-роликового участка

Колесно-роликовый участок (КРУ) предназначен для выполнения полного и обыкновенного освидетельствований и ремонта колесных пар без смены элементов вагонов, поступающих в деповской и текущий отцепочный ремонты.

КРУ имеет следующие отделения:

колесотокарное отделение - предназначено для восстановления профиля катания изношенных колес посредством механической обработки поверхности катания колеса на специальных колесотокарных станках; в отделении возможно размещение накопительных путей для колесных пар и специализированного пути для проведения промежуточной ревизии роликовых букс при обыкновенном освидетельствовании;

роликовое отделение - предназначено для подготовки колесных пар с роликовыми буксами к ремонту, диагностики технического состояния элементов колесной пары и ее буксовых узлов, демонтажа роликовых букс с колесной пары, ремонта и подготовки к монтажу корпусов букс и крепительных элементов (крепительных крышек, болтов, шайб и пр.), монтажа роликовых букс на колесную пару, приемки и окраски колесных пар;

ремонтно-комплектовочное отделение роликовых подшипников– предназначено для контроля, ремонта и комплектовки роликовых подшипников с целью обеспечения их надежной работы в буксах колесных пар.

При поступлении вагонов в деповской ремонт все колесные пары поступают в колесно-роликовый участок депо для освидетельствования или ремонта.

Производственный процесс ремонта колесных пар и их букс организуется по методу предметной специализации на комплексно-механизированных линиях, позволяющий расчленить весь технологический процесс на ряд параллельных технологических процессов с учетом объема выполняемых работ (с полной или промежуточной ревизией буксовых узлов) и комплектующих сборочных единиц.

Рассмотрим технологический процесс ремонта колесной пары с полной ревизией роликовых букс и обточкой колес по профилю катания, как наиболее трудоемкий и с максимальным использованием средств механизации и автоматизации.

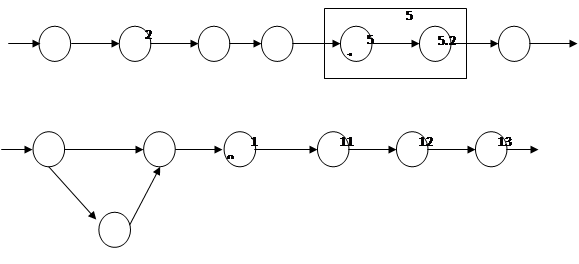

Последовательность выполнения основных видов работ (маршрутная технология) при полном освидетельствовании и ремонте роликовых колесных пар без смены элементов показана на рис.3.1.

Рис.3.1. Структурная схема технологического процесса колесных пар

1 - предварительный осмотр колесных пар; 2- демонтаж роликовых букс; 3-очистка и обмывка кол. пар; 4 - УЗД подступичных частей осей колесных пар; 5 - магнитная дефектоскопия шеек и предподступичных частей (5.1) и средних частей (5.2) осей колесных пар; 6 – технические измерения колесных пар, заполнение натурного листка ф. ВУ-51 "Приход"; 7 - обтачивание профиля поверхностей катания колес; 8 - измерение размеров кол. пар и заполнение листка формы ВУ-51 "Расход"; 9 - зачистка (полирование) шеек кол. пар; 10 - клеймение кол. пар; 11- монтаж роликовых букс; 12- контроль сборки букс и постановка бирки; 13 - окраска и сушка колесных пар.

Трудоемкость работ согласно "Типовым технически обоснованным нормам времени на ремонт и формирование колесных пар" и "Типовых норм времени на ремонт вагонных букс с роликовыми подшипниками с учетом автоматизации и механизации производственных процессов " указана в табл. 3.1.

Таблица 3.1.Характеристика технологического процесса

ремонта роликовых колесных пар без смены элементов

|

№ п/п |

Наименование работ |

Ед. изме- рения |

Используемое оборудование |

Профессия рабочего |

Раз- ряд рабо- ты |

Норма времени, чел-мин |

|

1. |

2. |

3. |

4. |

5. |

6. |

7. |

|

1. |

Колесную пару предварительно осмотреть |

кол. пара |

Площадка для осмотра |

Мастер |

1,5 | |

|

2. |

Демонтаж роликовых букс произвести |

-«- -»- |

Буксосъемник ,стенд для демонтажа |

Слесарь |

4 |

20,58 |

|

3. |

Колесную пару обмыть |

Моечная машина МСО-010 |

Оператор |

4 |

10 | |

|

4. |

Корпус буксы и детали крепления обмыть |

Моечная уста- новка для кор- пусов букс |

Оператор |

4 |

6,0 | |

|

5. |

Роликовый подшипник промыть |

Кол. пара |

Автомат. уста- новка для про- мывки подш. |

- |

4 |

6,0 |

|

6. |

Роликовый подш. отремонтировать |

-»- |

Технолог. обор-ие для контроля, ремонта и комплектовки подшип |

Слесарь |

5 |

60,0 |

|

7. |

Магнитный контроль и УЗД произвести |

кол. пара -«- -«- -«- -«- -«- -«- |

Стенд Р8617 для де- фектоскопиров. и измерени кол.пары |

Дефекто- скопист |

5 |

16,7 |

|

8. |

Измерение колесной пары произвести |

Стенд БВ 9272, шаблоны |

Мастер |

- |

10,2 | |

|

9. |

Колесную пару по кругу катания колес обточить |

Колесотокарный Станок «Рафамет» |

Токарь |

6 |

40 | |

|

10. |

Корпус буксы и детали крепления к монтажу подготовить |

Слесарный инструмент |

Слесарь |

4 |

15,0 | |

|

11. |

Монтаж роликовых букс произвести |

Буксонадеватель, стенд для монтажа букс УДМБ-5 |

Слесарь |

5 |

69,0 | |

|

12. |

Промежуточную ревизию рол. букс произвести |

Технологическое оборуд-ие для промежуточной ревизии |

Слесарь |

4 |

10,8 | |

|

13. |

Окраску и сушку кол.пары произвести |

Установка УРБХ-1 |

Маляр |

3 |

6,5 |

Похожие статьи:

Экономическое обоснование проекта

Необходимость разработки приспособления для вырезания прокладок обусловлена большими затратами на приобретение данных деталей. Для снижения себестоимости ремонта тракторов и автомобилей предлагается внедрить данный проект. Источником капиталовложения может быть как инвестор, который заинтересован в ...

Выбор метода обслуживания и организация на вновь

вводимых устройств

Обслуживание устройств электрической централизации на станциях осуществляется бригадным методом. Бригада осуществляет техническое (и ремонт устройств ЭЦ на станции или определенном ее районе, являющимися участком бригады. Выполняются работы четырехнедельного и годового графиков технологического про ...

Расчёт числа автомобиле-мест ожидания и хранения

Общее число автомобиле-мест ожидания на производственных участках СТОпринимается из расчёта 0,5 места на один рабочий пост. автомобиле-мест. Общее число автомобиле-мест для хранения автомобилей, ожидающих обслуживания и готовых к выдаче, принимается из расчёта 4 места на один рабочий пост. автомоби ...

Навигация

- Главная

- Ходовая часть автомобиля

- Организация работы отделения дороги

- Развитие автодорог в России, Германии и США

- Ремонт электроподвижного состава

- Виды и устройство эскалаторов

- Двигатели внутреннего сгорания

- Информация