Техническое обслуживание автомобиля ГАЗ-31029

Волга ГАЗ-31029— российский легковой автомобиль среднего класса в 4-дверном кузове седан, выпускавшийся серийно с 1992 года по 1997 год Горьковским автозаводом. Дальнейшая модернизация модели ГАЗ-24-10. К этой же серии относятся и модели в 5-дверном кузове универсал ГАЗ 31023 и ГАЗ 31024, которые сменили ГАЗ 24-12 и ГАЗ 24-13 соответственно.

Внешне автомобиль ГАЗ 31029 походил на модель 3102, но имел ряд отличий, к которым можно отнести следующие элементы: новые крылья, переднюю облицовку, капот, бамперы, наружное освещение (прямоугольные фары с галогенными лампами типа АКТ 12-60+55 H4) с ручной регулировкой в зависимости от загрузки автомобиля, новые фонари указателей поворота. В качестве опции производителем предлагалось оснащение противотуманными фарами. Передняя оптика 31029 была полностью (фары и указатели поворота) унифицирована с готовящейся к производству Газелью. Причем фары головного света впервые появились вообще на Москвиче 2141.

Под капотом автомобиля ГАЗ 31029 располагался четырёхцилиндровый 16-клапанный бензиновый двигатель с распределенным впрыском топлива ЗМЗ-4062.10 (впервые для «Волги») объёмом 2.3 литра и мощностью 150 л.с.. Также предлагался и более простой карбюраторный силовой агрегат ЗМЗ-402.10 объёмом 2.5 литра (под 76-й бензин), мощность которого составляла 100 л.с.. В качестве опции предлагалось оснащение нейтрализатором отработанных газов (катализатором).

Со временем все больше применялись двигатели семейства ЗМЗ-406, причем первоначальная мощность 150 л.с. со временем была понижена до 131 л.с. для повышения надежности. Также несколько фирм устанавливали на 3102 и 31029 двигатели Rover и Toyota.

Первоначально все тормоза были барабанными, передние дисковые тормоза «Lucas» появились на поздних 31029 вместе с переходом на 15 дюймовые колесные диски с низкопрофильной резиной вместо 14 дюймовых. Тогда же в качестве опции стали устанавливать ГУР. По сути это были переходные к 3110 модификации.

В трансмиссии использовались 4-х и 5-и ступенчатые КПП, а под заказ могла быть установлена коробка-автомат. Также автомобиль был оснащён и гидроусилителем руля. Задняя рессорная подвеска могла быть как зависимая, так и независимая, а передняя базировалась на двойных поперечных рычагах.

Автомобиль ГАЗ 31029 пользовался популярностью среди различных государственных структур. Формально в табели о рангах ГАЗа 31029 стояла несколько ниже, чем 3102. Ноль вторая проходила более строгий контроль ОТК, комплектовалась "мягкой" приборной панелью, омывателем фар, шумоизоляцией капота, салон отделывался более дорогими материалами. Салон же 31029 был по сути идентичен салону 24-10. Но под заказ на 29-ю даже на ГАЗе могли поставить практически всю начинку от 02-й, а специализированные фирмы ставили уже упомянутые импортные двигатели, АКПП, кондиционеры, телевизоры и т.д. Стоить такая Волга могла $30-40 тыс. и дороже, но спрос до поры до времени был обеспечен попытками пересадить всех чиновников на Волги и попытками самих чиновников быть демократичнее перед избирателями и коллегами. Волга не так раздражала электорат, как Мерседес, хотя стоить могла почти как немецкий автомобиль.

Но стоит отметить, что морально устаревшая конструкция модели 31029 повлияла на снижение спроса. Также народ начал относиться с недоверием к отечественному бренду «Волга» из-за резкого снижения качества. Особенно страдало качество штамповки кузовных панелей, грунтовки и окраски. Качество сборки также оставляло желать лучшего.

Однако, несмотря на минусы в качестве автомобиля ГАЗ 31029 объём его производства в год достиг самого высокого показателя (свыше 115 тысяч автомобилей в год) за всю историю компании ГАЗ.

В 1997 году производство автомобиля ГАЗ 31029 было завершено, а ему на смену пришла новая модель ГАЗ 3110.

Газораспределительный механизм предназначен для своевременного впуска в цилиндры горючей смеси (карбюраторных двигателей) или очищенного воздуха (дизели) и выпуска отработавших газов.

Устройство механизма

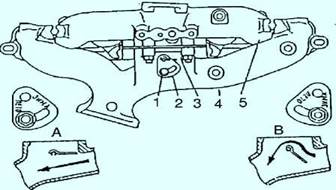

1 — гайка; 2— сектор регулировки подогрева; 3 — заслонка; 4 — выпускной коллектор; 5— впускная труба; А — положение заслонки при наименьшем подогреве — ((лето)); В — положение заслонки при наибольшем подогреве — ((зима))

Рисунок 1 - Впускная труба и выпускной коллектор

Впускная труба изготовлена из алюминиевого сплава, выпускной коллектор прилегания к головке цилиндров обработана в сборе с неплоскостностью 0,2 мм, поэтому разборка узла без необходимости нежелательна.

Средняя часть впускной трубы подогревается отработавшими газами, проходящими по выпускному коллектору. Степень подогрева можно регулировать вручную при помощи поворачивающейся заслонки З в зависимости от сезона. При повороте сектора 2 в положение, при котором метка ((зима)) находится против стопорной шпильки, подогрев смеси наибольший; при повороте в положение метки лето подогрев наименьший.

Распределительный вал — чугунный, литой со стальной шестерней привода масляного насоса и датчика-распределителя зажигания; имеет пять опорных шеек разных диаметров (для удобства сборки): первая — 52 мм, вторая — 51 мм, третья — 50 мг четвертая — 49 мм, пятая — 48 мм. Шейки опираются непосредственно на поверхность расточек в алюминиевом блоке цилиндров. Рабочая поверхность кулачков и эксцентрика привода топливного насоса отбелена до высокой твердости при отливке распределительного вала. Зубья шестерни привода масляного насоса закалены. Профили впускного и выпускного кулачков одинаковы. Кулачки по ширине шлифованы на конус. Коническая поверхность кулачка в сочетании со сферическим торцом толкателя при работе двигателя сообщает толкателю вращательное движение. Вследствие этого износ направляющей толкателя и его торца делается равномерным и небольшим.

— из чугуна. Впускная труба и выпускной коллектор 1-го и 4-го цилиндров соединены между собой в один узел через прокладку четырьмя болтами.

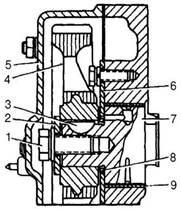

1 — болт; 2— шайба; 3 — шпонка; 4— шестерня; 5— крышка распределительных шестерен; 6 — упорный фланец; 7— распределительный вал; 8— б распорная втулка

Рисунок 2 - Привод распределительного вала:

Распределительный вал 7 приводится во вращение от коленчатого вала косозубой шестерней 4. На коленчатом валу находится стальная шестерня с 28 зубьями, а на распределительном валу — текстолитовая шестерня с 56 зубьями. При текстолита обеспечивает бесшумность работы шестерен. Обе шестерни имеют по два отверстия с резьбой М8х1 25 для съемника. Распределительный вал вращается в 2 раза медленнее коленчатого. От осевых перемещений распределительный вал удерживается упорным стальным фланцем 6, который расположен между торцом шейки вала и ступицей шестерни с зазором 01—0,2 мм. Осевой зазор обеспечивается распорным кольцом 8, зажатым между шестерней и шейкой вала. для улучшения приработки поверхности упорного фланца фосфатированы. Шестерня закреплена на распределительном валу при помощи шайбы 2 и болта 1 с резьбой М12х1 25. Болт ввертывается в торец вала.

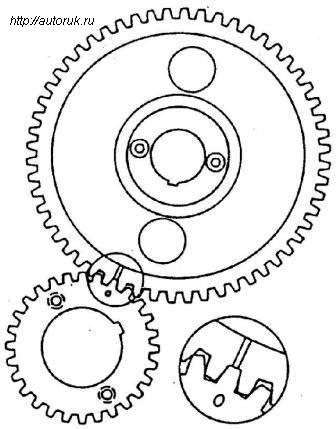

Рисунок 3 - Установочные метки на распределительных шестернях

На шестерне коленчатого вала против одного из зубьев нанесена метка а против соответствующей впадины шестерни распределительного вала нанесена риска или засверловка. При установке распределительного вала эти метки должны быть совмещены.

Распределительный вал обеспечивает следующие фазы газораспределения: впускной клапан открывается с опережением на 12 до прихода поршня в ВМТ, закрывается с запаздыванием на 60 после прихода поршня в НМТ, выпускной клапан открывается с опережением на 54 до прихода поршня в НМТ и закрывается с запаздыванием на 18 после прихода поршня в ВМТ. Указанные фазы газораспределения действительны при зазоре между коромыслом и клапаном, равном 0,5 мм.

Коромысла клапанов 8 одинаковые для всех клапанов, стальные, литые, В отверстие ступицы коромысла запрессована втулка, свернутая из листовой оловянистой бронзы. На внутренней поверхности втулки сделана канавка для равномерного распределения масла по всей поверхности и для подвода его к отверстию в коротком плече коромысла длинное плечо коромысла заканчивается закаленной цилиндрической поверхностью, опирающейся на торец клапана 2, а короткое плечо — резьбовым отверстием для регулировочного винта.

Регулировочный винт 9 имеет шестигранную головку со сферическим углублением для штанги, а с верхнего конца — прорезь для отвертки. Сферическое углубление соединено сверлеными каналами с проточкой на резьбовой части винта. Проточка на винте находится напротив отверстия в плече коромысла, т. е. примерно посередине высоты резьбовой бобышки короткого плеча коромысла. Масло в этом случае беспрепятственно проходит из канала коромысла в канал винта

Регулировочный винт стопорится контргайкой 10. Коромысла - установлены на полой стальной оси, которая закреплена на головке цилиндров при помощи четырех основных стоек из высокопрочного чугуна, двух дополнительных стоек из ковкого чугуна и шпилек, пропущенных через стойки. Четвертая основная стойка на плоскости, прилегающей к головке цилиндров, имеет паз, через который подводится масло из канала в головке в полость оси коромысел.

Остальные стойки фрезерованного паза не имеют, поэтому их нельзя ставить на место четвертой стойки. От осевого перемещения коромысла удерживаются распорными пружинами, прижимающими коромысла к стойкам. Крайние коромысла находятся между дополнительными и основными стойками, для увеличения износостойкости наружная поверхность оси под коромыслами закалена.

Под каждым коромыслом в оси сделано отверстие для смазки.

Клапаны изготовлены из жаропрочных сталей: впускной клапан - из хромокремнистой, выпускной - из хромоникельмарганцовистой с присадкой азота. На рабочую фаску выпускного клапана дополнительно наплавлен более жаростойкий хромоникелевый сплав диаметр стержня клапанов — 9 мм. Тарелка впускного клапана имеет диаметр 47 мм, а выпускного — 39 мм. Угол рабочей фаски обоих клапанов — 45. На конце стержня клапанов выполнена выточка для сухариков тарелки пружины клапана. Тарелки пружин клапанов 6 и сухарики 7 изготовлены из стали и подвергнуты поверхностному упрочнению.

На каждый клапан устанавливается по две пружины: наружная 4 с переменным шагом с левой навивкой и внутренняя 5 с правой навивкой. Пружины изготовлены из термически обработанной высокопрочной проволоки и подвергнуты дробеструйной обработке. Под пружины устанавливаются стальные шайбы 12. Наружная пружина устанавливается вниз концом, имеющим меньший шаг витков. Клапаны работают в металлокерамических направляющих втулках. Втулки изготовлены прессованием с последующим спеканием из смеси железного, медного и графитового порошков с добавлением для повышения износостойкости дисульфида молибдена. Внутреннее отверстие втулок окончательно обрабатывается после их запрессовки в головку. Втулка впускного клапана снабжена стопорным кольцом, препятствующим самопроизвольному перемещению втулки в головке.

Для уменьшения количества масла, проникающего через зазоры между втулкой и стержнем клапана, на верхние концы всех втулок напрессованы маслоотражательные колпачки 3, изготовленные из маслостойкой резины.

Распределительный механизм закрыт сверху крышкой коромысел, штампованной из листовой стали, с закрепленным с внутренней стороны фильтрующим элементом системы вентиляции картера. Крышка коромысел крепится через резиновую прокладку к головке цилиндров шестью винтами.

Толкатели — стальные, поршневого типа. Торец толкателя наплавлен отбеленным чугуном и шлифован по сфере радиусом 750 мм (выпуклость середины торца равна 0,1 1 мм). Внутри толкателя имеется сферическое углубление радиусом 8,73 мм для нижнего конца штанги. Вблизи нижнего торца сделаны два отверстия для стока масла из внутренней полости толкателя.

Толкатели по наружному диаметру и отверстия под толкатели в блоке цилиндров разбиты на две размерные группы. При сборке толкатели определенной группы следует устанавливать в отверстия, отмеченные соответствующей краской.

Штанги толкателей для обеспечения стабильности зазоров в клапанном механизме при нагревании и охлаждении двигателя штанги толкателей изготавливаются из дюралюминиевого прутка. На концы штанг напрессованы стальные закаленные наконечники со сферическими торцами. Нижний наконечник, сопрягающийся с толкателем, имеет торец с радиусом сферы 8,73 мм, а верхний, входящий в углубление в регулировочном винте коромысла, — 3,5 мм. длина штанги для двигателя 4025 — 287 мм и для двигателя 4026 — 283 мм.

- Принцип действия механизма

- Характерные неисправности, способы их устранения

- Виды ТО, периодичность воздействия, перечень по видам ТО

- Организация технического ремонта

- Энергосберегающие технологии при выполнении ТО и ТР

- Карта технологического процесса

- Условия безопасности при выполнении слесарных работ

- Требование санитарных норм

- Обеспечение пожарной безопасности

- Оказание первой доврачебной помощи при поражении электрическим током, отравлении угарным газом, тепловом ударе, переломах, ожогах, открытых ранах

Похожие статьи:

Бесконтактная система зажигания

Система зажигания автомобиля служит для обеспечения воспламенения рабочей смеси в цилиндрах карбюраторного двигателя в соответствии с порядком их работы. На карбюраторных двигателях применяют контактную, контактно-транзисторную и бесконтактную системы зажигания. Контактная система зажигания состоит ...

Понятие экономической эффективности

Технологический процесс служит надёжной основой рационального, экономически эффективного ведения путевого хозяйства. Наряду с внедрением ресурсосберегающих технологий, строго соблюдения технологического процесса важнейшей задачей является повышение эффективность использования уже имеющихся техничес ...

Расчёт чистой

грузоподъёмности

Рис.: схема рейса Чистая грузоподъёмность : (1) где: - расчётное значение дедвейта, т; - запасы на рейс, т. 1) На всём протяжении пути не встречается ограниченная осадка. 2) Смена грузовой марки происходит в Порте Саид – при переходе из летней зоны в тропическую. Происходит переход из жестких услов ...

Навигация

- Главная

- Ходовая часть автомобиля

- Организация работы отделения дороги

- Развитие автодорог в России, Германии и США

- Ремонт электроподвижного состава

- Виды и устройство эскалаторов

- Двигатели внутреннего сгорания

- Информация