Расчёт режима вибродуговой наплавки

Вибрация электрода обеспечивает устойчивое горение дуги при низком напряжении источника тока и позволяет получить тонкие наплавленные слои (0,5 – 3,0 мм) на деталях небольшого диаметра с высокой твёрдостью (до 62 HRC) без последующей термообработки.

Марка электродной проволоки выбирается в зависимости от требуемых свойств наплавленного слоя: твёрдости, износостойкости и условий работы детали. С увеличением содержания углерода в проволоке твёрдость наплавленного слоя возрастает, вместе с этим увеличивается вероятность образования трещин. Применение проволок, легированных марганцем, кремнием, никелем и др., повышает износостойкость наплавленного слоя.

Выбираем марку электродной проволоки Св-08 с пределами твёрдости 180 – 300 НВ.

Выбор диаметра электродной проволоки начинается с определения наплавленного слоя по формуле (7.1.1).

Припуск на механическую обработку детали целесообразно принимать в пределах 0,6 – 1,2 мм, на величину предварительной обработки – 0,2 – 0,4 мм. С увеличением твёрдости наплавленной поверхности и уменьшением величины износа припуск на механическую обработку необходимо снижать.

Примем δ0 = 0,6 мм., δпр = 0,2 мм.

Толщина наплавленного слоя:

![]()

Диаметр электродной проволоки dэл=1,8 мм.

Ширина наплавленного слоя определяется по формуле (7.1.2):

![]()

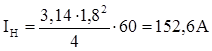

Ток наплавки рассчитывается по формуле (7.1.3).

Плотность тока выбирается в пределах 50 – 75 А/мм2, причём меньшие значения следует выбирать для больших диаметров электродов. При диаметре проволоки до 2,0 мм плотность тока составляет 60 – 75 А/мм2, свыше 2,0 – 50 – 60 А/мм2.

Напряжение дуги обычно принимается 12 – 22 В. С повышением его увеличивается длительность горения дуги в каждом цикле вибрации и возрастает нагрев детали. При этом снижается твёрдость наплавленного металла, уменьшается неравномерность твёрдости по площади наплавленной поверхности и увеличивается производительность процесса.

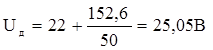

Напряжение дуги определяется по формуле (7.1.4):

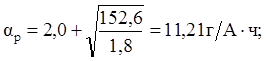

Скорость подачи определяется пол формуле (7.1.5), коэффициент расплавления электродной проволоки сплошного сечения выбирается в пределах 8 – 12 г./А ∙ ч, формула (7.1.6):

На качество восстанавливаемого слоя влияет шаг наплавки, который определяется шириной наплавленного валика и зависит от напряжения дуги:

![]() (7.2.1)

(7.2.1)

![]()

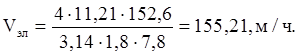

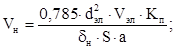

Скорость наплавки:

(7.2.2)

(7.2.2)

где Кп – коэффициент перехода электродного металла в наплавленный,

а – коэффициент, учитывающий отклонение площади наплавленного валика от площади прямоугольника, а = 0,7;

Коэффициент перехода электродного металла в наплавленный определяется по формуле:

Похожие статьи:

Расчет качественных показателей использования подвижного состава

В годовом плане работы подвижного состава определяют следующие показатели: 1. Порожний пробег вагонов к общему общпор, % общпор= nlпор *100 = 152801,05*100 = 23,44376 nlгр+nlпор 498976,05+152801,05 2. Динамическая нагрузка груженого вагона, т Pдингр= SPl = 22 ...

Спутниковая радионавигационная система Глонасс

Отечественная сетевая среднеорбитальная СРНС Глонасс (ГЛОбальная НАвигационная Спутниковая Система) предназначена для непрерывного и высокоточного определения пространственного (трехмерного) местоположения, вектора скорости движения, а также времени космических, авиационных, морских и наземных потр ...

Исполнительная группа

С помощью исполнительной группы выполняются установка, замыкание и размыкание маршрутов. В зависимости от установленных границ набранного маршрута происходит выбор путевых и стрелочных секций, входящих в этот маршрут. После этого с помощью контрольно-секционных реле КС контролируются все условия пр ...

Навигация

- Главная

- Ходовая часть автомобиля

- Организация работы отделения дороги

- Развитие автодорог в России, Германии и США

- Ремонт электроподвижного состава

- Виды и устройство эскалаторов

- Двигатели внутреннего сгорания

- Информация