Улучшение технических характеристик дизеля путем установки турбокомпрессора

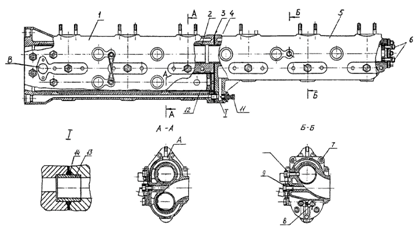

Рисунок 16 - Коллектор выпускной: 1-коллекторвыпускной IV, V, VI-цилиндров; 2,4,12-вставка; 3-прокладка; 5-коллектор выпускной I, II, III-цилиндров; 6,7,8-шпилька; 9-переходник; 10-болт стопорный; 11-болт полый; 13-трубка переливная; 14-кольцо уплотнительное.

Для уменьшения потерь энергии выхлопных газов, улучшения очистки и наполнения цилиндров газовый поток в выпускном коллекторе разделен: газы от I, II и III цилиндров проходят через коллектор 1 (для IV, V и VI цилиндров по отдельному каналу вставке 2).

Для обеспечения безопасности обслуживающего персонала и надежности выпускной коллектор выполнен с жидкостным охлаждением. Охлаждающая жидкость поступает из крышек цилиндров по переливным патрубкам в отверстия "A" коллектора и отводится через отверстие "B" в трубопровод. Из выпускного коллектора 5 охлаждающая жидкость в коллектор 1 поступает по переливным патрубкам 13. Через полый болт 11 из водяного насоса контура охлаждения дизеля по трубопроводу отводится воздух. В переходники 9 устанавливаются термопары для замера температуры выхлопных газов на выходе из цилиндров и перед турбокомпрессором.

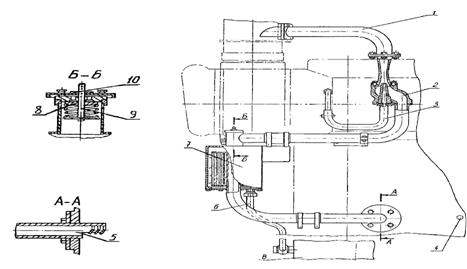

Система вентиляции картера в соответствии с рисунком 17 понижает давление картерных газов путем отсоса последних эжектором и работает следующим образом: эжектор 2, питаемый газами через трубку 3, поступающими из выпускного коллектора, отсасывает газ из картера по трубопроводу через сепаратор 7. В сепараторе масло отделяется и по трубе поступает в поддон, а газ через патрубок 1 выбрасывается в выхлопную трубу. Разрежение в картере поддерживается автоматически клапаном 8. Регулируется клапан перестановкой шплинта 10 в одно из отверстий стержня 9.

Рисунок 17 - Система вентиляции картера: 1 - патрубок; 2 - эжектор; 3-трубка активного газа; 4 - пробка; 5 - трубка отвода картерных газов; 6 - труба слива масла; 7 - сепратор; 8 - клапан-тарелка; 9- стержень; 10 – шплинт; В – поддон

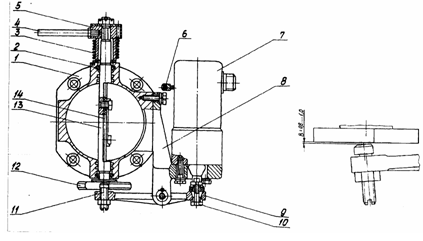

Аварийное стоп-устройство показан на рисунке 18 предназначено для автоматической аварийной остановки дизеля при превышении числа оборотов свыше максимально допустимых, при снижении давления масла в масляной магистрали ниже допустимой.

Стоп - устройство состоит из корпуса 1, заслонки 14, закрепленной на оси 13, кронштейна 8 с электромагнитом 7 и рычагом 9, диска 12, пружины кручения 3 и рукоятки 4, закрепленной на основании 5. Верхний и нижний концы оси 13 уплотняются сальниками 2.

При работе дизеля стоп-устройство находится в открытом положении (заслонка 14 расположена вдоль оси корпуса 1) и удерживается при помощи упора 11, диска 12 и пружины кручения 3. Рычаг 9 располагается горизонтально и удерживается в этом положении при помощи регулировочного болта 10, ввернутого в упор электромагнита 7.

При поступлении аварийного сигнала в схему системы автоматики или с кнопки "АВАРИЙНЫЙ СТОП" на электромагнит 7 подается напряжение, якорь электромагнита втягивается и упор 11 освобождает диск 12. Пружина 3 поворачивает ось 13 с заслонкой 14, перекрывая поступление воздуха в цилиндры дизеля. Дизель останавливается.

Рисунок 18 - Стоп – устройство аварийное: 1 - корпус; 2 - сальник; 3 - пружина; 4 - рукоятка; 5 - основание рукоятки; 6 - кнопка; 7 - электромагнит; 8 - кронштейн; 9 - рычаг; 10 - болт; 11 - упор; 12 - диск; 13 - ось; 14 - заслонка

При закрытом состоянии заслонки зазор между диском 12 и торцом упора 11 должен быть 0,8-1,0 мм. Регулировка зазора осуществляется заворачиванием или выворачиванием упора 11 с последующим стопорение его контргайкой.

Для возврата стоп-устройства в исходное (рабочее) положение необходимо повернуть валик с заслонкой рукояткой 4 против часовой стрелки до фиксации, при этом необходимо электромагнит снять с защелки нажатием кнопки 6.

Привод реле частоты вращения в соответствии с рисунком 19 устанавливается на передней крышке дизеля в месте выхода распределительного вала. Привод осуществляется через шестерню с внутренним зацеплением и состоит из корпуса 3, к которому крепится реле частоты вращения 4, валика 2, установленного на шариковых подшипниках и шестерни 5.

Похожие статьи:

Ремонт

Снятие коробки передач производится в следующем порядке: установить автомобиль на эстакаду, подъемник или смотровую яму, чтобы обеспечить удобный доступ к коробке передач снизу; отсоединить от коробки рычаг переключения передач, для чего изнутри кузова поднять наружный резиновый уплотнитель пола, с ...

Коммерческое обеспечение и финансово-экономический результат рейса

Протяженность маршрута перехода Волгоград-Триест, составляет 1906миль – 3530 км. Его можно разделить, по условиям плавания, на два участка: речной и морской. Речной участок (от порта Волгоград до 0 км. реки Дон ) имеет протяженность 596 км. Морской участок ( от 0 км. реки Дон до порта Триест ) имее ...

Тормозной механизм колёс

Тормозные механизмы колес создают тормозной момент на колесах за счет сил трения между тормозными колодками, вращающимися дисками и барабанами. На передних колесах устанавливаются дисковые, а на задних - барабанные тормозные механизмы. Тормозной механизм переднего колеса - дисковый, открытый, что о ...

Навигация

- Главная

- Ходовая часть автомобиля

- Организация работы отделения дороги

- Развитие автодорог в России, Германии и США

- Ремонт электроподвижного состава

- Виды и устройство эскалаторов

- Двигатели внутреннего сгорания

- Информация